- 78.00 KB

- 2021-05-26 发布

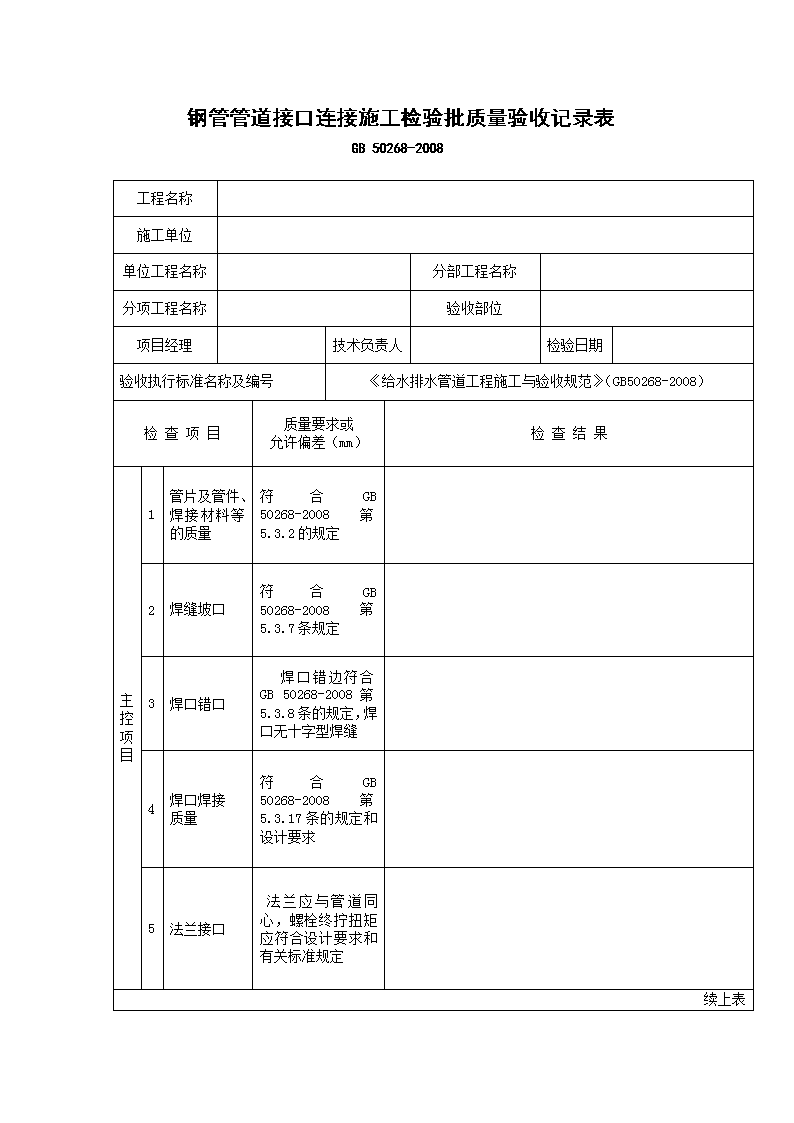

钢管管道接口连接施工检验批质量验收记录表

GB 50268-2008

工程名称

施工单位

单位工程名称

分部工程名称

分项工程名称

验收部位

项目经理

技术负责人

检验日期

验收执行标准名称及编号

《给水排水管道工程施工与验收规范》(GB50268-2008)

检 查 项 目

质量要求或

允许偏差(mm)

检 查 结 果

主控项目

1

管片及管件、焊接材料等的质量

符合GB 50268-2008第5.3.2的规定

2

焊缝坡口

符合GB 50268-2008第5.3.7条规定

3

焊口错口

焊口错边符合GB 50268-2008第5.3.8条的规定,焊口无十字型焊缝

4

焊口焊接

质量

符合GB 50268-2008第5.3.17条的规定和设计要求

5

法兰接口

法兰应与管道同心,螺栓终拧扭矩应符合设计要求和有关标准规定

续上表

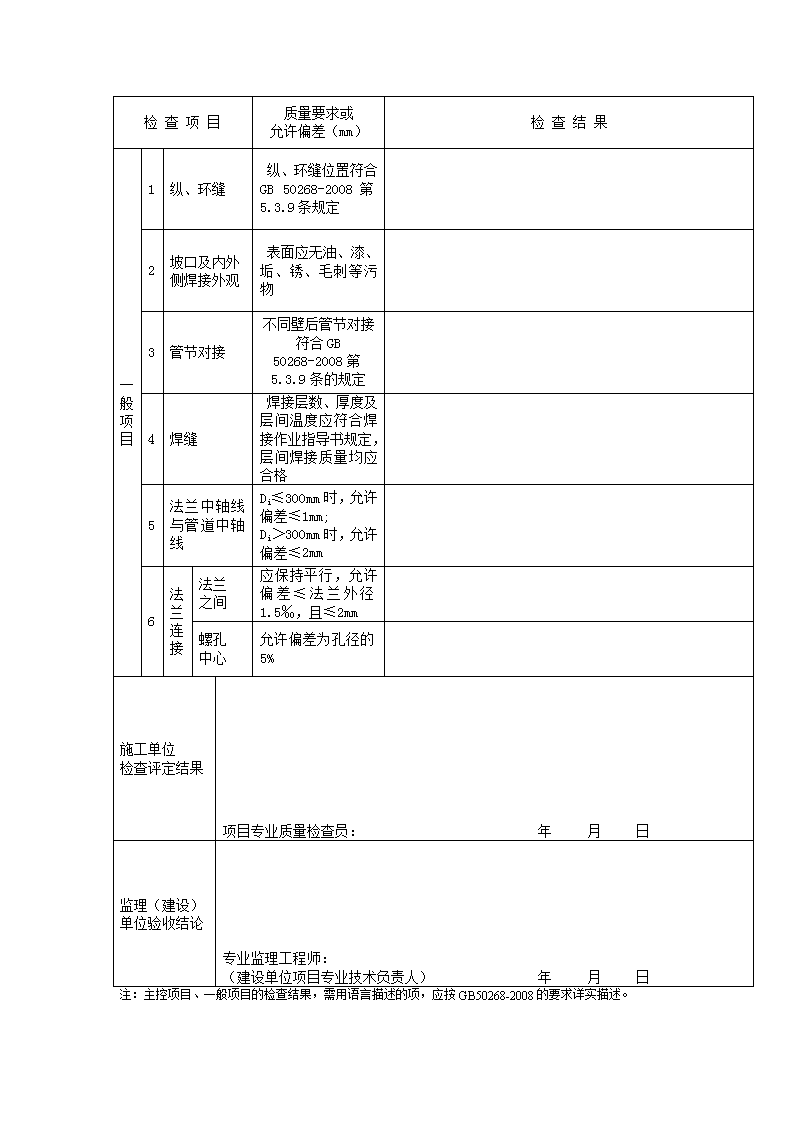

检 查 项 目

质量要求或

允许偏差(mm)

检 查 结 果

一般项目

1

纵、环缝

纵、环缝位置符合GB 50268-2008第5.3.9条规定

2

坡口及内外

侧焊接外观

表面应无油、漆、垢、锈、毛刺等污物

3

管节对接

不同壁后管节对接符合GB 50268-2008第5.3.9条的规定

4

焊缝

焊接层数、厚度及层间温度应符合焊接作业指导书规定,层间焊接质量均应合格

5

法兰中轴线与管道中轴线

Di≤300mm时,允许偏差≤1mm;

Di>300mm时,允许偏差≤2mm

6

法兰连接

法兰

之间

应保持平行,允许偏差≤法兰外径1.5‰,且≤2mm

螺孔

中心

允许偏差为孔径的5%

施工单位

检查评定结果

项目专业质量检查员: 年 月 日

监理(建设)

单位验收结论

专业监理工程师:

(建设单位项目专业技术负责人) 年 月 日

注:主控项目、一般项目的检查结果,需用语言描述的项,应按GB50268-2008的要求详实描述。

钢管管道接口连接施工质量验收标准(GB 50268-2008)

5.10.2 钢管接口连接应符合下列规定:

主控项目

1 管节及管件、焊接材料等的质量应符合本规范第5.3.2 条的规定;

检查方法:检查产品质量保证资料;检查成品管进场验收记录,检查现场制作管的加工记录。

2 接口焊缝坡口应符合本规范第5.3.7条的规定;

检查方法:逐口检查,用量规量测;检查坡口记录。

3 焊口错边符合本规范第5.3.8条的规定,焊口无十字型焊缝;

检查方法:逐口检查,用长300mm的直尺在接口内壁周围顺序贴靠量测错边量。

4 焊口焊接质量应符合本规范第5.3.17条的规定和设计要求;

检查方法:逐口观察,按设计要求进行抽检;检查焊缝质量检测报告。

5 法兰接口的法兰应与管道同心,螺栓自由穿人,高强度螺栓的终拧扭矩应符合设计要求和有关标准的规定;

检查方法:逐口检查;用扭矩扳手等检查;检查螺栓拧紧记录。

一般项目

6 接口组对时,纵、环缝位置应符合本规范第5.3.9条的规定;

检查方法:逐口检查;检查组对检验记录;用钢尺量测。

7 管节组对前,坡口及内外侧焊接影响范围内表面应无油、漆、垢、锈、毛刺等污物;

检查方法:观察;检查管道组对检验记录。

8 不同壁厚的管节对接应符合本规范第5.3.10条的规定;

检查方法:逐口检查,用焊缝量规、钢尺量测;检查管道组对检验记录。

9 焊缝层次有明确规定时,焊接层数、每层厚度及层问温度应符合焊接作业指导书的规定,且层问焊缝质量均应合格;

检查方法:逐个检查;对照设计文件、焊接作业指导书检查每层焊缝检验记录。

10 法兰中轴线与管道中轴线的允许偏差应符合:Di小于或等于300mm时,允许偏差小于或等于lmm;Di大于300mm 时,允许偏差小于或等于2mm;

检查方法:逐个接口检查;用钢尺、角尺等量测。

11 连接的法兰之间应保持平行,其允许偏差不大于法兰外径的l.5%o,且不大于2mm;螺孔中心允许偏差应为孔径的5%;

检查方法:逐口检查;用钢尺、塞尺等量测。

5.3.2 管节的材料、规格、压力等级等应符合设计要求,管节宜工厂预制,现场加工应符合下列规定:

1 管节表面应无斑疤、裂纹、严重锈蚀等缺陷;

2 焊缝外观质量应符合表5.3.2—1的规定,焊缝无损检验合格;

表5.3.2-1焊缝的外观质量

项 目

技术要求

外观

不得有熔化金属流到焊缝外未熔化的母材上,焊缝和热影响区表面不得有裂纹、气孔、弧坑和灰渣等缺陷;表面光顺、均匀、焊道与母材应平缓过渡

宽度

应焊出坡口边缘2~3mm

表面余高

应小于或等于l+0.2倍坡口边缘宽度,且不大于4mm

咬边

深度应小于或等于0.5mm,焊缝两侧咬边总长不得超过焊缝长度的10%,且连续长不应大于l00mm

错边

应小于或等于0.2t,且不应大于2mm

未焊满

不允许

注:t为壁厚(mm)。

3 直焊缝卷管管节几何尺寸允许偏差应符合表5.3.2—2的规定;

表5.3.2-2直焊缝卷管管节几何尺寸的允许偏差

项 目

允许偏差(mm)

周 长

Di≤600

±2.O

Di >600

±0.0035Di

圆 度

管端0.005Di;其他部位0.01 Di

端面垂直度

0.001Di,且不大于1.5

弧度

用弧长πDi/6的弧形板量测于管内壁或外壁纵缝处形成的间隙,其问隙为0.1t+2,且不大于4,距管端200mm纵缝处的间隙不大于2

注:Di为管内径(mm),t为壁厚(mm)。

4 同一管节允许有两条纵缝,管径大于或等于600mm时,纵向焊缝的间距应大于300mm管径小于600mm时,其间距应大于lOOmm。

5.3.7 管节组对焊接时应先修Vl、清根,管端端面的坡口角度、钝边、间隙,应符合设计要求,设计无要求时应符合表5.3.7的规定;不得在对Vl间隙夹焊帮条或用加热法缩小间隙施焊。

表5.3.7电弧焊管端倒角各部尺寸

倒角形式

图示

壁厚t(mm)

间隙b(mm)

钝边P(mm)

坡口角度α(°)

4~9

1.5~3.O

1.0~1.5

60~70

10~26

2.O~4.0

1.0~2.0

60±5

5.3.8 对口时应使内壁齐平,错口的允许偏差应为壁厚的20%,且不得大于2mm。

5.3.9 对口时纵、环向焊缝的位置应符合下列规定:

1纵向焊缝应放在管道中心垂线上半圆的45°左右处;

2纵向焊缝应错开,管径小于600mm时,错开的间距不得小于100mm;管径大于或等于600mm时,错开的间距不得小于300mm;

3有加固环的钢管,加固环的对焊焊缝应与管节纵向焊缝错开,其间距不应小于l00mm;加固环距管节的环向焊缝不应小于50mm;

4环向焊缝距支架净距离不应小于lOOmm;

5直管管段两相邻环向焊缝的问距不应小于200mm,并不应小于管节的外径;

6管道任何位置不得有十字形焊缝。

5.3.17 管道对接时,环向焊缝的检验应符合下列规定:

1检查前应清除焊缝的渣皮、飞溅物;

2应在无损检测前进行外观质量检查,并应符合本规范表5.3.2—1的规定;

3无损探伤检测方法应按设计要求选用;

4无损检测取样数量与质量要求应按设计要求执行;设计无要求时,压力管道的取样数量应不小于焊缝量的l0%;

5不合格的焊缝应返修,返修次数不得超过3次。